PÉRDIDAS POR FRICCIÓN EN ACCESORIOS

INFORME DE LABORATORIO PRÁCTICA 4. PÉRDIDAS POR FRICCIÓN EN ACCESORIOS

CAMILA ANDREA CASTILLO CASAS

FUNDACIÓN UNIVERSIDAD DE AMÉRICA

1. DESCRIPCIÓN DEL LABORATORIO

RESUMEN

A medida que un fluido fluye por

un conducto, tubo o algún otro dispositivo, ocurren pérdidas de energía

expresados como perdidas de altura debido a la fricción o accesorios; dichas

energías traen como resultado una disminución dela presión entre dos puntos del

sistema de flujo o caída de altura por contracción o ganancia de altura por

expansión.

OBJETIVOS

- Determinar las pérdidas por fricción en accesorios tipo codos, Tés, etc.

- Determinar experimentalmente el valor promedio de las constantes para cada uno de los aditamentos utilizados: codos de 90°, codos de 45°, Tés y otros accesorios.

- Comparar los resultados obtenidos con los reportados por literatura.

- Calculas la longitud equivalente de cada uno de los codos, tés, etc. Y comparar los datos con los hallados en la bibliografía

MARCO TEÓRICO

A medida que un fluido fluye por un conducto, tubo o algún otro dispositivo, ocurren perdidas de energía debido a la fricción que hay entre el líquido y la pared de la tubería; tales energías traen como resultado una disminución de la presión entre dos puntos del sistema de flujo.

Las pérdidas de energía son proporcionales a la carga de velocidad del fluido, conforme pasa por un codo, expansión o contracción de la sección de flujo, o por una válvula. Por lo general los valores experimentales de las pérdidas de energía se reportan en términos de coeficiente de resistencia K.

Para determinar la perdida que se genera o (hL) se necesita K que es el coeficiente de resistencia y v que es la velocidad promedio del flujo en el tubo.

El coeficiente de resistencia K, es adimensional porque este representa una constante de proporcionalidad entre la perdida de energía y la carga de velocidad.

Pérdidas primarias:

Se producen cuando el fluido se pone en contacto con la superficie de la tubería. Esto provoca que se rocen unas capas con otras (flujo laminado) o de partículas de fluidos entre si (flujo turbulento). Estas pérdidas se realizan solo en tramos de tuberías horizontal y de diámetro constante.

Pérdidas secundarias o singulares:

Se produce en transiciones de la tubería (estrechamiento o expansión) y en toda clase de accesorios (válvulas, codos). En el cálculo de las pérdidas de carga en tuberías son importantes dos factores:

- Que la tubería sea lisa o rugosa

- Que el flujo sea laminar o turbulento.

Además de las pérdidas de carga por rozamiento, se producen otro tipo de pérdidas que se originan en puntos singulares de las tuberías (cambios de dirección, codos, juntas...) y que se deben a fenómenos de turbulencia. La suma de estas pérdidas de carga accidentales o localizadas más las pérdidas por rozamiento dan las pérdidas de carga totales.

Salvo casos excepcionales, las pérdidas de carga localizadas sólo se pueden determinar de forma experimental, y puesto que son debidas a una disipación de energía motivada por las turbulencias, pueden expresarse en función de la altura cinética corregida mediante un coeficiente empírico (K):

Donde:

v es la velocidad (m/s)

g es la gravedad (m/s2)

Para poder hacer los cálculos de las pérdidas de carga secundarias, a continuación se muestra un ejemplo de accesorios (accidentes) y su respectivo valor del coeficiente de perdida de carga:

g es la gravedad (m/s2)

Para poder hacer los cálculos de las pérdidas de carga secundarias, a continuación se muestra un ejemplo de accesorios (accidentes) y su respectivo valor del coeficiente de perdida de carga:

Las pérdidas y ganancias de energía en un sistema se contabilizan en términos de energía por unidad de peso del fluido que circula por él. Esto también se conoce como carga (h)

EQUIPOS, INSTRUMENTOS Y MATERIALES

- Un banco de fluidos

- Dos cronómetros

- Dos beakers plásticos de 1000 ml

- Dos probetas de 2000 cm^3

2. DESCRIPCIÓN DE LA PRÁCTICA

MÉTODOS Y PROCEDIMIENTO

- Revise si el nivel del agua en el depósito es el indicado para su correcta operación y verifique la instalación eléctrica

- Determine los diferentes acoples para la instalación de las tomas de presión.

- Anote los datos iniciales de la columna de mercurio.

- Coloque en posición abierta todas las válvulas del sistema y prenda la bomba.

- Verifique la ausencia de aire en el sistema y elimine éste manteniendo el banco en funcionamiento durante varios minutos.

- Revise la buena operación del medidor principal de caudal.

- Considerando el tramo de tubería a utilizar, cierre una a una las válvulas de los tramos que no sean de interés.

- Espere a que el sistema se estabilice.

- Tomar para cada sector del accesorio a medir los valores de presiones con los dos manómetros disponibles y varía el caudal diez veces, tomando simultáneamente el aforo con el beaker y tome nota del tiempo.

- Inicie con flujos bajos y aumente éste o con flujos altos y luego disminuya el caudal, tomando para cada uno de ellos los datos de las presiones, caudales, volúmenes y tiempos.

- Cada vez que cambie el accesorio, cierre completamente la válvula que regula el flujo y apague la bomba.

- A continuación instale los medidores de presión en el nuevo accesorio a usar y repita el procedimiento descrito.

- Al terminar la práctica cierre lentamente la válvula que controla el flujo y suspenda el circuito eléctrico.

DATOS

Los datos obtenidos en la práctica para calcular perdidas primarias (por tubería) y perdidas secundarias (por accesorios)

|

| Tabla 1. Datos para calcular K en perdidas primarias |

|

| Tabla 2. Datos para hallar K en perdidas secundarias |

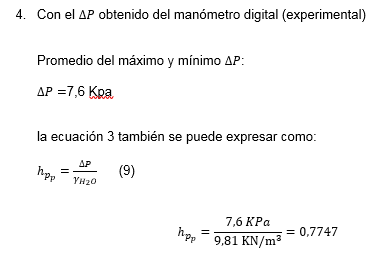

CÁLCULOS Y RESULTADOS

Perdidas Primarias

ANÁLISIS DE RESULTADOS

Al momento de hallar las pérdidas primarias en la tubería, se debe tener

en cuenta que estas se pueden calcular de diferentes maneras ya sea con ayuda

de gráficos como el de Moody, modelos como el de Darcy o experimentos como el manómetro

de tubo en U que simplifican la forma de encontrar los datos que se requieren. Es así, como al calcular estas pérdidas primarias se evidencia que donde

se presenta menor pérdida es en el manómetro de tubo en U, esto se debe a que a

medida que aumenta la presión del fluido, el mercurio presente en el tubo en U

se desplaza significativamente ya sea en su rama derecha o izquierda, de forma

que se puede detallar la cantidad de presión que se presenta al suministrar el

fluido por la tubería, a su vez donde se presentan más pérdidas primarias es en

el manómetro digital, esto puede deberse a que se registran tanto presiones

altas como bajas lo cual altera el resultado que se quiere obtener, y no enseña

un dato exacto.

Al comparar las perdidas primarias de tanto del tubo galvanizado de ½’’ y el tubo galvanizado ¾’’ se observa que la perdida es mayor en el presenta menor diámetro lo cual se debe que a medida el área donde pasa el fluido disminuye la presión aumenta y por tanto el fluido tiene un comportamiento turbulento, lo que genera mayor perdida en el sistema. En la tubería de cobre de ¾’’ las perdidas son mayores que en los tubos de galvanizado, lo que indica que es de mayor rendimiento y utilidad los galvanizados al generar menor perdida de energía.

Para las perdidas

secundarias las cuales dependen del factor K el cual a su vez depende del

factor de fricción que se determina según el diámetro de la tubería, y de la

longitud equivalente en diámetro de conducto (L/D).A demás de observo que el mejor accesorio para el transporte de fluidos en este caso agua a 15 grados son los codos ya que las perdidas son minimas, a comparacón de la valvula de bola que presenta una perdida mayor y por ende se encuentra en un flujo turbulento, lo que indica que estre va a altas velocidades y por ende la presión en el fluido aumenta provocando perdidas grandes.

CONCLUSIÓN

· Las pérdidas de energía en los

accesorios se dan por cambios de velocidad y dirección del fluido (bombas,

codos, tés, válvulas, entre otros).

La energía perdida en el

proceso de transporte de fluidos, tiene que ser suplida por la bomba para evitar

efecto de cavitación que pueda dañar o descuadrar en algo el sistema.

En el momento de empezar el

proceso de bombeo para el transporte de fluidos por un sistema hay algunos

factores que se deben tener en cuenta, como revisar que la ruta que se debe

seguir tenga todos sus accesorios en buen estado y en su correcta posición para

evitar escapes las vías alternas deben estar totalmente bloqueadas, para evitar

perdías de fluido cambios de presión bruscos que puedan dañar el circuito de

transporte

La medición de pérdidas

primarias y secundarias del sistema en el tubo de galvanizado de ¾” y ½” fueron

tomados de forma experimental de un manómetro en U, lo cual nos muestra un

pequeño error de precisión el cual es comparado con el dispositivo electrónico

de medición de presión.

BIBLIOGRÁFIA

- PERDIDAS PRIMARIAS Y SECUNDARIAS [en línea] http://myslide.es/documents/perdidas-primarias-y-secundarias-en-tuberias.html

- PERDIDAS PRIMARIAS Y SECUNDARIAS [en línea] <http://mecanicadefluidoscod5131587.blogspot.com.co/2015/11/perdidas-por-friccion-primarias-y.html>

- MOTT, Robert L. MECÁNICA DE FLUIDOS. Sexta edición. Pearson education, México, 2006